Identification des pièces sur les convoyeurs monorail

Le système RFID optimise le contrôle automatique des processus

L'application

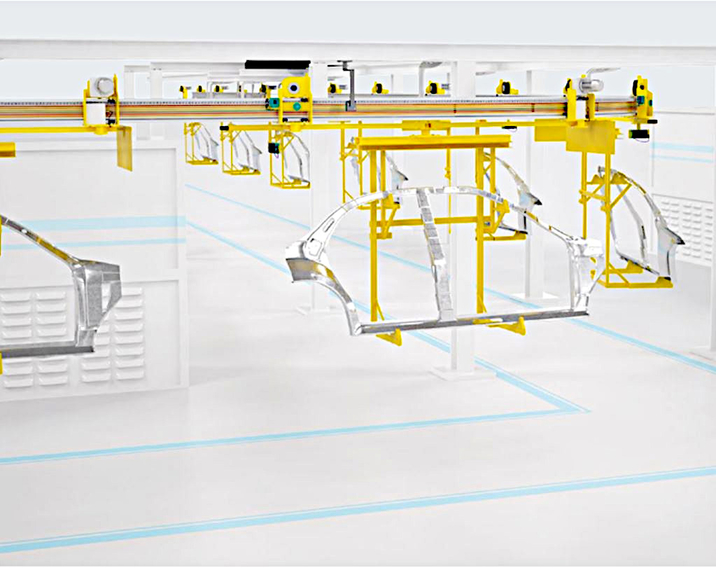

Les convoyeurs aériens sont utilisés pour transporter des pièces dans de nombreuses usines de production. L'industrie automobile est un domaine d'application fréquent. Parmi les avantages des convoyeurs aériens, on peut citer le fait que le sol reste accessible et qu'ils peuvent être montés à une hauteur optimale et ergonomique. La vitesse des convoyeurs aériens est généralement inférieure à un mètre par seconde. Leurs moteurs d'entraînement produisent de puissants champs d'interférences électromagnétiques.

L'objectif

Pour un contrôle ciblé des processus de fabrication, les pièces du système convoyeur doivent être automatiquement identifiées et attribuées. Sur la base de ces informations, les processus auxiliaires et les étapes de fabrication requis sont alors initiés par le contrôle des processus. En outre, les produits défectueux ou mal attribués peuvent être automatiquement éjectés. Pour s'assurer que ces processus ont lieu, les points de fixation individuels doivent être détectés et identifiés lorsqu'ils passent par des points spécifiques.

La solution

Tête de lecture/écriture IQH1-FP-V1 et transpondeur IQC21-58

Les têtes de lecture/écriture RFID sont montées de manière décentralisée aux points définis et connectées au bus de terrain ou au système de commande de l'usine. Avec le bon design, la fonction des détecteurs ne sera pas affectée par les champs électromagnétiques environnants. Lorsque la plage de lecture appropriée est sélectionnée, la tête de lecture/écriture RFID lit de manière fiable les données de l'étiquette au fur et à mesure que les points de fixation défilent. Les étiquettes avec un noyau de ferrite permettent un montage direct sur le métal et une installation encastrée et protégée sur le point de fixation. Avec les vitesses standard pour les convoyeurs aériens, il n'est généralement pas nécessaire de régler le temps de lecture, mais cela est possible si besoin. Les têtes de lecture/écriture RFID de la série FP sont parfaitement adaptées à une installation sur des convoyeurs monorail.

Caractéristiques techniques :

Tête de lecture/écriture IQH1-FP-V1

- Connexion par prise V1 (M12 x 1)

- LED double pour l'affichage des fonctions

- Indice de protection IP67

- Pour la connexion à l'interface de contrôle IDENTControl

Transpondeur IQC21-58

- Étiquette de lecture/écriture sans pile

- Indice de protection IP67

- Orifices de montage pour une installation simple

- Résistance élevée à l'eau, aux produits chimiques, à l'huile de transformateur, à l'essence et à l'huile de chauffage

Les avantages

Tête de lecture/écriture IQH1-FP-V1

La protection idéale est obtenue en associant l'interface de contrôle IDENTControl à des câbles de connexion protégés. L'identification par RFID permet de localiser les pièces à tout moment et peut être utilisée pour un contrôle optimisé. Les étiquettes inscriptibles sont robustes et constituent la base d'une solution durable. Les produits défectueux peuvent être éjectés automatiquement.

En bref

- Identification fiable des pièces

- Solution robuste et durable

- Déclenchement automatisé des processus auxiliaires et des étapes de fabrication

- Éjection automatique des produits défectueux

- Contrôle optimisé des processus

+32 3 644 25 00

+32 3 644 25 00